Maßnahmen zur Fahrwiderstandsreduktion im Schienenverkehr

Erstellt am: 03.03.2011 | Stand des Wissens: 29.02.2024

Ansprechperson

IKEM - Institut für Klimaschutz, Energie und Mobilität e.V.

Karlsruher Institut für Technologie (KIT), Institut für Volkswirtschaftslehre (ECON), Prof. Dr. Kay Mitusch

Der Energieverbrauch, der zur Überwindung des Fahrwiderstands anfällt, kann gesenkt werden, wenn der Roll- und Luftwiderstand reduziert werden. Ansatzpunkte bieten die Verringerung des Fahrzeuggewichts durch Leichtbau, Maßnahmen am Fahrwerk (Drehgestelle) sowie die Optimierung des aerodynamischen Designs, vor allem bei schnell fahrenden Zügen. Die Leichtbauweise birgt besonders im Schienenpersonennahverkehr (SPNV) mit seinen häufigen Beschleunigungs- und Bremsvorgängen relevantes Einsparpotenzial [Grün06].

Herkömmliche Personenzüge weisen eine spezifische Fahrzeugmasse von 400 bis 800 kg pro Sitzplatz auf, auch wenn einige Modelle deutlich höhere Werte erreichen. Obwohl es eisenbahnspezifische Begrenzungen hinsichtlich einer Gewichtsreduzierung gibt, können sowohl der japanische Hochgeschwindigkeitszug Shinkansen (537 kg/Sitz) als auch die Kopenhagener Regionalbahn (342 kg/Sitz) als Beispiele für konsequenten Leichtbau bei Nah- und Fernverkehrsfahrzeugen angesehen werden [HaPr09a]. Dabei ist allerdings zu berücksichtigen, dass die entsprechenden Werte nicht nur eine abhängige Größe der jeweiligen Wagenkonstruktion repräsentieren, sondern ebenfalls von der vorgesehenen Raumnutzung abhängen, d. h. durch größere Fahrgastkapazitäten kann das spezifische Gewicht pro Sitzplatz weiter reduziert werden. Der spanische Fahrzeughersteller Patentes Talgo S.L. nennt für sein neues Hochgeschwindigkeitskonzept "Avril" eine Leermasse von 297 t bei einer Gesamtzuglänge von 200 m. Werden die betreffenden Züge mit der maximalen Anzahl an Sitzplätzen bestückt (rund 780), resultiert daraus ein ausgesprochen geringes spezifisches Fahrzeuggewicht von 381 kg/Sitz [RAIT09]. Speziell im Hochgeschwindigkeitsverkehr kann jedoch nicht beliebig viel Gewicht eingespart werden, da ungünstige Seitenwindverhältnisse die Entgleisungsgefahr erhöhen können. Die Potenziale zur Gewichtsreduktion von Schienenfahrzeugen verdeutlicht die in Abbildung 1 dargestellte typische Aufteilung des Fahrzeuggewichts auf einzelne Komponenten.

Abb. 1: Anteile einzelner Komponenten an der Gesamtfahrzeugmasse. Eigene Darstellung nach [UIC02e] (Grafik zum Vergrößern bitte anklicken)

Abb. 1: Anteile einzelner Komponenten an der Gesamtfahrzeugmasse. Eigene Darstellung nach [UIC02e] (Grafik zum Vergrößern bitte anklicken)Generell sind durch Leichtbaumaßnahmen bei Elektrotriebzügen Antriebsenergieeinsparungen von bis zu 30 Prozent realisierbar. Auch für dieselbetriebene Fahrzeuge ergeben sich nennenswerte Energieeffizienzpotenziale (Abbildung 2). So könne laut dem Verband der Bahnindustrie in Deutschland e.V. der Energieverbrauch konventioneller Dieselregionaltriebzüge durch eine zehnprozentige Massenreduktion jährlich um 70 Megawattstunden reduziert werden, was eine Vermeidung von Kohlenstoffdioxid-Emissionen in Höhe von ungefähr 46 t Kohlenstoffdioxid pro Fahrzeug zur Folge hätte [DiPa13].

Grundsätzlich lassen sich zwei Massenreduktionsansätze unterscheiden [UIC02e]:

- komponentenbasierte Leichtbauweise: einzelne Elemente werden durch den Einsatz neuer Fertigungsweisen und Materialien gewichtsoptimiert (komplettes Zugkonzept wird nicht beeinflusst)

- systembasierte Leichtbauweise: zur Gewichtsreduktion erfährt das komplette System "Zug" eine Modifizierung

Ein Beispiel für die komponentenbasierte Leichtbauweise ist insbesondere die Verwendung von Aluminium oder Verbundmaterialien, durch die das Fahrzeuggewicht um bis zu 30 Prozent gesenkt werden kann [Smax08]. Eine Bauweise unter Verwendung von Aluminium-Strangpressprofilen etwa vermindert den Energieverbrauch des leichten Regionaltriebwagens FLIRT von Stadler. Eine Aluminiumkonstruktion kam auch beim ICE 3 zum Einsatz, wurde jedoch im ICE 4 wieder durch Stahlbau ersetzt, da sich dieser bei Beschädigungen leichter ausbessern lässt [Welt11]. Im Falle des siebenteiligen Neigezuges ICE-T wurde anders als bei älteren ICE-Baureihen die Optik des durchgehenden Fensterbandes durch eine Lackierung nachgeahmt und dadurch Masse eingespart. Die FICAS-Technologie (Fully Integrated Carbody Assembly System) ermöglicht ferner eine modulare Sandwich-Bauweise, bei der Edelstahlbleche mit einem mittigen starren Schaumkern verklebt werden. Diese Vorgehensweise basiert auf Konstruktionstechniken, die bisher im Schiffs- und Flugzeugbau erfolgreich eingesetzt worden sind. Mit Hilfe der neuen Konstruktionsmethode lassen sich Seitenwände um bis zu 12 cm dünner gestalten, wodurch einerseits mehr Nutzfläche geschaffen und zugleich das Fahrzeuggewicht um mehrere Tonnen reduziert werden kann. Diese Maßnahmen beschränken sich allerdings auf Neufahrzeuge. Bei bestehenden Fahrzeugflotten sind Gewichtsreduktionspotenziale insbesondere durch eine Erneuerung der Innenausstattung zu erschließen (wie z. B. dem ICE 1- und ICE 2-Redesign). Die DB ermöglicht mit den neuen ICE 4 einen verminderten Energieverbrauch pro Sitz um knapp 22%. Dies ist auf die Erhöhung der Sitzplätze in Kombination mit einer Senkung des Eigengewichts und auf ein besseres aerodynamisches Design der Laufdrehgestelle zurückzuführen [ElVo16]. Das Deutsche Zentrum für Luft- und Raumfahrt (DLR) forscht ebenfalls an der Leichtbauweise für den Zugverkehr. Durch die Multi-Material-Bauweise wird angestrebt, für jedes einzelne Zugelement das Gewicht durch Leichtbauweise möglichst gering zu halten. Dieses Baukastenprinzip besteht, wie in Abbildung 3 dargestellt, aus tragenden Elementen und daran aufgehängten Zwischenelementen in Rippenstruktur und in Leichtbauweise aus glasfaserverstärktem Kunststoff [WINT12a].

Die systembasierte Leichtbauweise fokussiert in erster Linie die Anordnung der Drehgestelle, da die betreffenden Komponenten normalerweise für ein Drittel der Fahrzeugmasse verantwortlich sind. Bei sogenannten Jacobs-Drehgestellen sind im Gegensatz zu konventionellen Zügen je zwei Wagen auf einem Drehgestell gelagert, sodass die Anzahl der benötigten Baugruppen gesenkt und dadurch ebenfalls das Fahrzeuggesamtgewicht reduziert werden kann. Fahrzeugspezifische Energieverbräuche lassen sich durch diese Maßnahme um 2 bis 5 Prozent verringern. Unter Annahme einer 5- bis 20-prozentigen Flottendurchdringung wird das fahrzeugparkübergreifende Einsparpotenzial auf 1 bis 2 Prozent geschätzt [Grün06]. Zum Einsatz kommt ein entsprechendes Konstruktionsprinzip wie zum Beispiel bei den spanischen TALGO-Zügen.

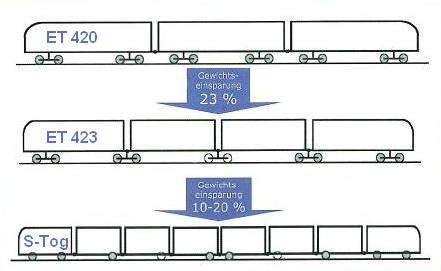

Für Fahrzeuge des SPNV (beispielsweise Regional- und S-Bahn) werden heutzutage nahezu ausschließlich Triebzüge mit Jakobs-Drehgestellen konzipiert. Im Vergleich der Baureihen ET 420 und 423 konnte so - trotz Doppelverglasung und Klimaanlagensysteme der Nachfolgebaureihe 423 - eine Gewichtsersparnis von 23 Prozent realisiert werden. Eine weitere Massenreduktion von 10 bis 20 Prozent lässt sich durch den Übergang auf Einzelfahrwerke erzielen, wie sie beispielsweise beim - kapazitiv mit dem ET 423 vergleichbaren - S-Tog-Zug der S-Bahn Kopenhagen realisiert wurde (Abbildung 4) [Schi06, UIC02e].

Abb. 4: Massereduktion durch Leichtbaukonzept, Beispiel Elektrotriebwagenbaureihen 420, 423 und S-Bahn Kopenhagen. Eigene Darstellung nach [Schi06] (Grafik zum Vergrößern bitte anklicken)

Abb. 4: Massereduktion durch Leichtbaukonzept, Beispiel Elektrotriebwagenbaureihen 420, 423 und S-Bahn Kopenhagen. Eigene Darstellung nach [Schi06] (Grafik zum Vergrößern bitte anklicken)Den Drehgestellen kommt eine zentrale Bedeutung bei der Reduktion des Fahrwiderstands zu. Sei es, wie bereits geschildert, aufgrund ihres Anteils am Fahrzeuggewicht oder ihrer Auswirkungen auf die Aerodynamik des Zuges (siehe unten). Darüber hinaus bestimmt sich der jeweilige Fahrwiderstandswert jedoch auch aus den gegebenen Radlaufeigenschaften auf der Schiene, die maßgeblich durch die eingesetzten Drehgestelle beeinflusst werden.

Ein deutsch-schweizerisches Konsortium unter Beteiligung der Technischen Universität Berlin und der Josef Meyer Waggon AG (Rheinfelden) entwickelte und erprobte vor diesem Hintergrund z. B. das "Leichte und lärmarme Drehgestell" (LEILA-DG). Durch die über Kreuzanker vermittelte Radialeinstellung der Achsen im Bogen können Lärmemissionen, Energieverbrauch und Verschleiß bei Bogenfahrt verringert werden. Der fahrwiderstandsinduzierte Energieverbrauch verringert sich pro Wagen je nach Streckenführung um 3 bis 25 Prozent (Luft- und Steigungswiderstand bleiben bei dieser Berechnung unberücksichtigt) [HeKe06]. Zusätzliche energetische Vorteile ergeben sich aus der realisierten baugruppenspezifischen Gewichtsreduktion. Im Rahmen der Konstruktion wurden geeignete Möglichkeiten berücksichtigt, um vorhandene Wagenparks nachträglich mit LEILA-DG ausrüsten zu können.

Der Hersteller Bombardier Transportation hat im Rahmen seines Umweltprogramms ECO4 ebenfalls Fahrwerke entwickelt, die einen nennenswerten Gewichtsvorteil von circa 30 Prozent gegenüber konventionellen Drehgestellen aufweisen (Abbildung 5). Zudem ist es hier gelungen, aufgrund einer kompakteren Bauform auftretende aerodynamische Widerstände zu verringern [Bomb09a, Sief10].

Die Aerodynamik eines Zuges wird von mehreren Faktoren beeinflusst wie z.B. Luftwiderstand, Seitenwindstabilität und Windschatten. Außerdem muss zwischen der Aerodynamik innerhalb und außerhalb von Tunneln unterschieden werden. Moderne Tunneldesigns können durch optimierte Luftströme Luftwiderstände reduzieren [WINT12] und [HERB14]. Außerhalb der Tunne erhöht sich mit zunehmender Fahrgeschwindigkeit der korrespondierende Luftwiderstand quadratisch. Daher kommt Aspekten der Aerodynamik insbesondere im stark wachsenden Hochgeschwindigkeitssegment eine entscheidende Rolle bei der Energieeffizienzsteigerung von Schienenfahrzeugen zu. Ein Problem bei der Optimierung der Aerodynamik ist, dass Abweichungen zwischen den Ergebnissen der verfügbaren mathematischen Methoden und den Tests der Modelle im Windtunnel bestehen. Demnach besteht die Herausforderung darin, beide Analysewerkzeuge anzugleichen [WINT12a].

Der Luftwiderstand wird von zwei wesentlichen Faktoren bestimmt: der Fahrzeuggeometrie und dessen Oberflächenbeschaffenheit. Mit Blick auf den Luftwiderstand lässt sich eine differenzierte Beitragsbetrachtung verschiedener Fahrzeugelemente vornehmen (Abbildung 6).

Abb. 6: Anteile verschiedener Fahrzeugbestandteile am Luftwiderstand. Fallbeispiel eines vierzehnteiligen Hochgeschwindigkeitszuges - Eigene Darstellung nach [UIC02e] (Grafik zum Vergrößern bitte anklicken)

Abb. 6: Anteile verschiedener Fahrzeugbestandteile am Luftwiderstand. Fallbeispiel eines vierzehnteiligen Hochgeschwindigkeitszuges - Eigene Darstellung nach [UIC02e] (Grafik zum Vergrößern bitte anklicken)Daraus wird ersichtlich, dass die Frontpartie einen geringeren Widerstandseffekt verursacht als häufig angenommen (bei kurzen Zügen mit einem bis drei Wagen nimmt ihr Einfluss allerdings deutlich zu). Stattdessen verursachen die Drehgestelle einen erheblichen Anteil des Luftwiderstands. Allein durch eine seitliche Abschirmung können Energieeinspareffekte von rund 10 Prozent erzielt werden. Sogenannte bogie skirts, die um die Fahrgestelle angebracht werden, reduzieren den Windschatteneffekt signifikant, wenn diese am hinteren Teil des Zuges angebracht werden, nicht jedoch am vorderen [HERB14]. Scharfe Übergänge in der Fahrzeugoberflächengeometrie sind hingegen zu vermeiden und Wagenübergänge entsprechend zu gestalten. Weitere Handlungsansätze ergeben sich aus der aerodynamischen Optimierung des Unterflurbereichs sowie der Türen und Fenster [UIC02e].